Zweck des Fluids schneiden Während des Schneidvorgangs werden im Schneideteil aufgrund schwerer Reibung hoher Temperatur und hoher Druck erzeugt, was die Lebensdauer des Werkzeugs, die Präzision und Oberfläche des bearbeiteten Teils ernsthaft beeinflusst. Es gibt zwei Hauptmaßnahmen, um die Temperatur zu verringern, die Reibung zu verringern, die Lebensdauer und die Genauigkeit der Werkstücksbetriebe zu senken: (1) die Reibung beim Schneiden und Reduzieren von Werkzeugkleidung reduzieren; . Die herkömmliche Schmiermethode besteht darin, Schneidflüssigkeiten auf den Bearbeitungspunkt zu sprühen. Je mehr die Versorgung mit Schnittflüssigkeit, desto besser ist der Effekt. In den letzten Jahren wurde "Hochdruckkühlung" im Bereich des Schneidens aktiv gefördert. Eine Zeit lang wurde eine große Versorgung mit Schnittflüssigkeit als "Erlöser" des Schneidens angesehen.

Gefahren für die Verwendung von Schneidflüssigkeiten Seit dem 20. Jahrhundert hat die Maschinenherstellungsbranche neue Veränderungen erfahren: (1) Die Welt hat den Umweltschutzproblemen wie der globalen Erwärmung, der Zerstörung der Ozonschicht und der Erzeugung von Dioxinen umfassend beachtet. (2) Besorgnis über die Gesundheitsgefahren, die durch die Zusatzstoffe in der Schneidflüssigkeit für den Betreiber verursacht werden, und die durch die Leckage und Dispersion des Ölmittels an den Betreiber verursachten Sicherheitsrisiken; (3) Achten Sie auf die durch Abfallölbehandlung verursachte Umweltverschmutzung, und die öffentliche Meinung verlangt nachdrücklich, dass die Schnittflüssigkeit den Umweltschutzanforderungen entsprechen muss.

In diesem Zusammenhang haben europäische und amerikanische Länder und Japan das Gesetz zur Behandlung von Abfällen, das Gesetz über mobile Registrierungsgesetz für die Emission von Umweltschadstoffen und das Dioxin -Sonderbehandlungsgesetz formuliert oder überarbeitet. Obwohl eine große Menge an Schnittflüssigkeit eine bessere Schmierung, eine höhere Verarbeitungsqualität und die Verarbeitungseffizienz entsprechend den Anforderungen des Umweltschutzes erhalten kann, muss der Schneidabfall harmlos behandelt werden, bevor er entlassen werden kann. Die neuen Anforderungen haben die Kosten für die Kürzung erheblich erhöht. Laut der Umfrage einer deutschen Automobilfabrik machen die Werkzeugkosten 2% ~ 4% der gesamten Produktionskosten aus. Die Kosten im Zusammenhang mit dem Schneiden von Flüssigkeiten sind 7%~ 17%, was 3 bis 5 Mal der Werkzeugkosten beträgt. Die Hauptwellenrotation macht 20% des Energieverbrauchs des Bearbeitungsworkshops aus, während der Energieverbrauch im Zusammenhang mit dem Abkühlen 53% ausmacht. Zusammenfassend kann der unkontrollierte Einsatz von Kühlmittel zur Verringerung des Werkzeugs und des Energieverbrauchs nur kontraproduktiv sein. Moderne Schmierungstechnologie 1. Trockenschneidemethode Trockenes Schneiden ohne Schneiden kann die durch Schneiden von Flüssigkeit verursachten Umweltprobleme vollständig lösen. In den letzten Jahren hat sich die anpassungsfähige Schnitttemperatur mit der schnellen Entwicklung von Werkzeugmaterialien erheblich erhöht.

Die herkömmlichen Werkzeuge aus Werkzeugstahl haben eine hitzebeständige Temperatur zwischen 200 und 300 ℃. Über diese Temperatur hinaus sinkt die Härte der Werkzeuge erheblich und die Werkzeuge werden schnell abgenutzt und verworfen. Hochgeschwindigkeits-Stahlwerkzeug kann die maximal zulässige Temperatur 500 ~ 600 ℃ erreichen. Die Schnitttemperatur von Diamantwerkzeugen kann 800 ° C erreichen (da der Reibungskoeffizient der Diamantwerkzeuge sehr niedrig ist und nicht zum Schneiden von Eisenmetallen verwendet werden kann, ist die Temperatur niedrig). Hard Composite -Werkzeug kann immer noch bei 800 ~ 1000 ℃ geschnitten; Keramikwerkzeuge können bis 1200 ℃ verwendet werden; Die Servicetemperatur des Kubikbor -Nitrid -Tools kann 1400 ℃ erreichen. Die Verarbeitungsmethode, die zu verarbeitende Werkzeugleistung und das zu verarbeitende Material sind gut übereinstimmt, und Trockenschneidungen sind die einfachste Verarbeitungsmethode. Da trockenes Schneiden keine Schnittflüssigkeit verwendet, ist der Reibungskoeffizient groß, der Schneidwiderstand ist groß und die Effizienz niedrig. Darüber hinaus kann die im Schneidprozess erzeugte Wärme nicht rechtzeitig ausgetauscht werden, was zu einer Erhöhung der Oberflächenprobleme des Werkzeugs und des Werkstücks führt, und das Werkstück ist nicht einfach, um eine hohe Genauigkeit zu erzielen. 2. MQL -Schneidmethode Die ideale Methode besteht darin, die Mindestmenge an Schmiermittel zu verwenden, um die Sicherung und Kühlleistung zu gewährleisten und die Anforderungen des Umweltschutzes zu erfüllen. Diese Verarbeitungsmethode wird als halbtrockner Schneiden bezeichnet.

Für das halbtrockne Schnitt ist die Versorgung mit Schneidflüssigkeit gering, was erfordert, dass die Schneidflüssigkeit dem Schneidenteil praktisch und zuverlässig hinzugefügt werden muss. Es scheint, dass sich landwirtschaftliche Bewässerung von der Hochwasserbewässerung bis zur Sprinklerbewässerung und dann zur Tropfbewässerung entwickelt hat. Eine kleine Menge Wasser wird direkt auf die Wurzeln der Pflanzen gegossen.

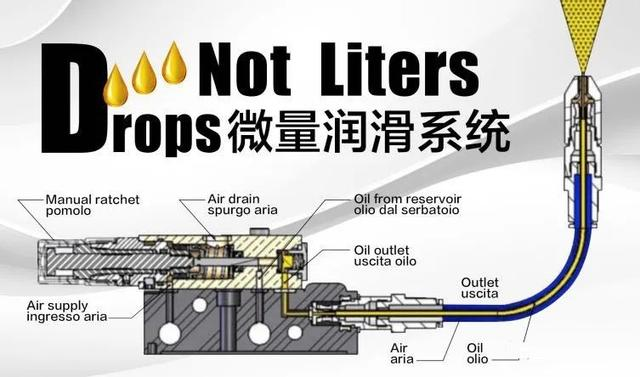

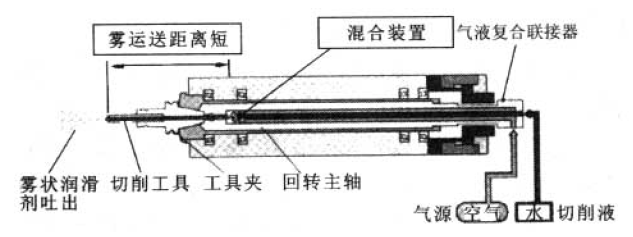

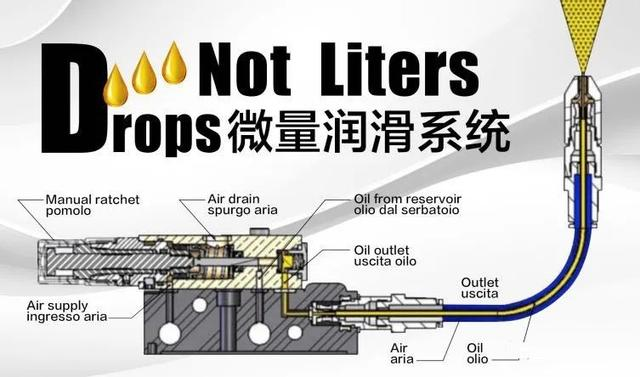

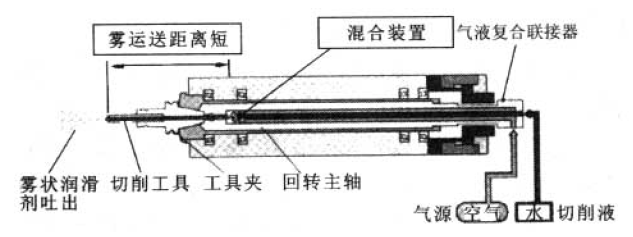

In den letzten Jahren haben Schmierungstechniker eine Reihe neuer Halbschneidemethoden für Umweltschutz, Energieeinsparung und hohe Effizienz entwickelt. Zum Beispiel die MQL-Bearbeitungsmethode, die Gleitdüsenmethode, die Megasonikkühlmethode und die verbesserte und zusammengesetzte halbtrocknende Schneidetechnologie. Gegenwärtig hat die neu entwickelte Verarbeitungsmethode (Mindestmenge Schmiermittel) zu einer Veränderung der Schmierungstechnologie von Epochen geführt. Die typische Struktur der MQL -Schmierung ist in der folgenden Abbildung dargestellt.

Die Struktur besteht aus der Spannmaschinenmaschinenspindel, dem Ölversorgungssystem und dem Luftversorgungssystem. In der hohlen Spindel wird eine Hülse platziert, das Innenrohr wird mit Öl gefüllt und das äußere Rohr wird belüftet. Öl und Gas werden durch das Mischgerät am vorderen Ende der Spindel gemischt, und das Nebelschmiermittel wird in das Schneidwerkzeug eingegeben. Da der rotierende Teil des Nebelschmierers sehr kurz ist, wird es nicht von der Zentrifugalkraft beeinflusst. Das Nebelschmiermittel wird effizient durch das Loch an der Vorderseite des Werkzeugs besprüht und genau auf den Schnittteil besprüht. Die quantitative Pumpe für die Ölversorgung wird durch CNC (zusammengesetzte numerische Contr01) gesteuert und die Ölversorgungsmenge kann willkürlich eingestellt werden. Die Kraftstoffversorgung des MQL -Systems beträgt nicht mehr als 50 ml/h; Der Druckgasdruck beträgt 0,2 ~ 0,4 mPa. Die MQL -Verarbeitung hat eine Reihe von Vorteilen: (1) Der Ölverbrauch ist klein, nur 1/20 ~ 1/50 der herkömmlichen Methode. (2) Es gibt fast kein Öl auf dem Chip. (3) Das Werkstück befindet sich nur wenig Öl, das den Reinigungsprozess der Werkstück vereinfachen kann. (4) Das Kühlmittelzirkulationssystem, das viel Energie verbraucht, wird beseitigt. (5) Es ist kein komplexes Schmierungmanagement erforderlich. (6) Es ist zweckmäßig, das MQL -System auf vorhandenen Werkzeugmaschinen zu installieren. Entsprechend den Anforderungen des Umweltschutzes und den Eigenschaften einer guten Schmierleistung und der Lebensdauer des Öls des Öls, das die nächste Generation von Werkzeugmaschinen benötigt Oxidationsstabilität. Die Verwendung von Esteröl bei der MQL -Schmiermethode kann die Probleme der Schmierleistung und des Umweltschutzes lösen. Der Kühlungseffekt ist jedoch nicht nur durch Druckluft ausreichend, sodass einige verbesserte MQL -Schmiermethoden entwickelt wurden. Sprühen Sie sie beispielsweise nach dem Atomisieren von Öl bzw. Wasser gleichzeitig in einem bestimmten Verhältnis auf den Schnittpunkt. Zusätzlich werden "Wasserabfallmethode mit Ölfilm", dh Öl, Wasser und Luft, gleichzeitig durch mehrschichtige Gehäuse geliefert, so dass eine Schicht Ölfilm an der Oberfläche des Wasserabropfens befestigt und auf die Verarbeitung gesprüht wird Teil in Form von Nebel. Die Wärme wird durch die Verdunstung des Wasserabfalls zum Abkühlen weggenommen, und der verbleibende Ölfilm wird zur Schmierung und Rostprävention verwendet. 3. Andere Mikro-Gleitverfahren Es gibt auch eine schwimmende Düsenmethode und die Megasonic -Kühlmethode (Megasonic CDolanf) zum Schleifprozess.